离心式冷水机组的喘振与故障排除

在商用中央空调系统中,离心式冷水机组以其高效能优势占据重要地位,但其运行时特有的"喘振"现象却可能引发灾难性后果。这种由流体动力学失衡导致的周期性振荡,轻则造成设备振动异响,重则引发叶轮断裂、轴承损坏等严重故障。本文下面将解析喘振机理并提供系统化解决方案。

一、喘振现象的本质解析

(一)流体力学原理

离心式压缩机的喘振本质是叶轮出口压力与系统背压的动态失衡。当机组负荷低于临界流量(通常为额定流量的30%-40%),叶轮叶片间流道出现气流分离,导致出口压力骤降。此时冷凝器高压侧气体倒灌回压缩机,形成"吸入-压缩-倒灌"的周期性振荡,频率约5-20Hz,伴随明显的"吼鸣"噪声。

(二)核心危害评估

机械损伤:轴向力波动幅值可达额定载荷的2-3倍,导致止推轴承磨损(磨损量>0.1mm需更换)

密封失效:轴封处压力脉动引发制冷剂泄漏,泄漏速率>50g/h时需紧急停机

电机过载:喘振期间电流峰值可达额定电流的1.8倍,持续时间超过10秒将触发热保护

二、多维诱发因素分析

(一)运行工况异常

负荷突变:

冷冻水流量骤降(<设计值的60%)未联动导叶调节

冷却水温度过低(<15℃)导致冷凝压力突降(压差>1.2MPa)

阀门控制失效:

电动调节阀开度反馈偏差>5%

防喘振旁通阀响应延迟>1.5秒(标准响应时间≤0.8秒)

(二)制冷剂循环异常

充注量失衡:

制冷剂不足导致吸气压力过低(<0.3MPa),吸气比容增大

过量充注引发冷凝压力过高(>1.6MPa,R134a工况)

节流装置故障:

热力膨胀阀感温包松动,过热度波动>8℃

电子膨胀阀脉冲信号丢失,开度调节步长混乱

(三)机械与控制缺陷

叶轮性能退化:

叶片结垢(厚度>0.5mm)导致效率下降15%以上

动平衡精度超差(G6.3级标准下振动速度>4.5mm/s)

控制系统滞后:

压力传感器响应时间>200ms(推荐使用<50ms的高频传感器)

PID调节参数未适配(比例带>30%时易引发振荡)

三、精准诊断技术体系

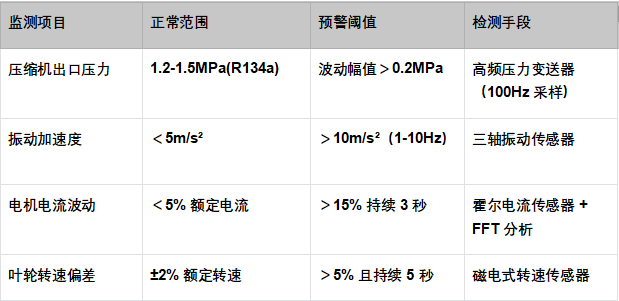

(一)多参数联合监测

(二)智能诊断方法

振动频谱分析:喘振特征频率为0.5-1倍转频,出现明显的次谐波分量

压力-流量曲线拟合:实时绘制压缩机特性曲线,当工作点进入"驼峰区"(斜率为正区域)即预警

数字孪生预警:通过机组虚拟模型预测临界工况,提前10秒发出防喘提示

四、分级故障排除策略

(一)紧急处理措施(喘振发生时)

立即手动干预:快速开大冷冻水阀门(开度增加≥20%),同步手动调节导叶至40%以上

启动旁通保护:打开防喘振旁通阀(开启时间≤1秒),建立15%-20%的旁通流量

短时停机复位:若30秒内未恢复,执行紧急停机程序,间隔5分钟后空载启动

(二)系统性检修流程

1.空气动力学检查:

叶轮动平衡校正(残余不平衡量<5g・mm/kg)

蜗壳内壁抛光(粗糙度Ra≤1.6μm),清除结垢及焊缝凸起

2.控制系统优化:

压力传感器零点校准(偏差>1%FS需更换)

防喘振控制逻辑升级:采用"流量-压差"双变量控制,设置5%的安全裕度

3.制冷剂循环调整:

定量充注制冷剂(误差±0.5%),回收旧冷媒需检测含水率<50ppm

更换堵塞的干燥过滤器(压降>0.05MPa时必须更换)

五、全周期预防管理体系

(一)运行优化策略

负荷分区控制:将冷冻水系统划分为3个负荷区,通过变频泵组实现梯度调节,避免单机组长期低负荷运行

水温自适应控制:设定冷却水最低温度18℃(冬季工况),通过冷却塔风机变频维持最佳冷凝压力

防喘振裕度设计:在DCS系统中设置"软启动"模式,开机阶段导叶开度与冷冻水泵频率联动,确保初始流量≥40%额定值

(二)维护保养要点

定期性能测试:每年使用便携式焓差仪进行机组性能测试,当实测COP值下降>10%时启动全面检修

叶轮专项维护:每5000小时用压缩空气(压力0.6-0.8MPa)吹扫叶轮,每3年进行无损检测(渗透探伤检测裂纹)

控制元件校准:每季度检查传感器接线端子(扭矩≥2.5N・m),每年进行控制系统阶跃响应测试(超调量<10%)

(三)技术升级方案

加装喘振抑制装置:采用可调式扩压器(调节角度±15°),实时匹配叶轮出口气流角度

升级磁悬浮轴承:无油轴承系统可将轴向振动降低60%,配合主动减振器实现<2m/s²的振动控制

部署AI预测系统:通过历史数据训练LSTM神经网络,提前4小时预测喘振风险,准确率>92%

所以说,离心式冷水机组的喘振防治需构建"监测-诊断-处理-预防"的闭环管理体系。通过精准的临界工况识别、快速的控制响应以及周期性的性能维护,可有效将喘振发生率降低80%以上。

上一篇:蒸发器的内部清洗需要哪些工具?